400 991 0880

400 991 0880

绿巨人草莓丝瓜樱桃在线视频谘詢集團

免費電話:400 991 0880

專家熱線:13922129159

(微信同號)

固定電(diàn)話:020-89883566

電子郵箱:zrtg888@163.com

總(zǒng)部地址:廣(guǎng)州市(shì)海珠區新港東路1068號(廣交會)中洲中(zhōng)心北塔20樓

精益生(shēng)產價值流分析:找出瓶頸,提高效率!精益生產價值流分析(xī)是(shì)一種對產品從原(yuán)材料到成品所有生產製造(zào)過程的活動進行描(miáo)述的方法,精益生產谘詢公司認為,精益生產價值(zhí)流分析其最(zuì)大價值及意義在於尋找到生產過程中的浪費並消除。它針對企業內部或(huò)外部的價值流進行分析和(hé)改善,包括對原材料流動、生產過程、在製(zhì)品庫(kù)存、成品物流等(děng)情況的描述。

通過價值(zhí)流圖分(fèn)析,可以幫助(zhù)企(qǐ)業識別當前狀態和未來狀態的(de)價值狀況,發(fā)現生產過程中存在的(de)問題(tí),並尋找改(gǎi)善機會(huì)。它是一種形象化的描述方(fāng)式,可以幫助企業更好地理解生產流程,發現浪費和瓶頸,從而改進生產效率和質量。

在精益生產(chǎn)價值流分析的過程中,找出瓶頸是至關重要的一步。一旦找到瓶頸,就可以采取針對性的措施(shī)來提高(gāo)效率。以下是一些可能有用的(de)方法:

1、識別瓶頸:通過對生產流程的各個環節進行仔細觀察,找(zhǎo)出哪些地方存在瓶(píng)頸。例(lì)如,可以觀察生產線上的各個工序,尋找是否存在設備故(gù)障、原材(cái)料短缺、人員不足或技能不夠等問題。

精(jīng)益生產價值(zhí)流分(fèn)析中,識別瓶頸主要從以下方麵進行:

(1)觀察(chá)生產現場:在生產現場,觀察生產線、設備、人員(yuán)操作等是否存在異常,如設備故障、生產線阻塞、人員技能不足等。

(2)分(fèn)析生產數據:收集(jí)生產過程中的各種數據,如產量、生產效率、質量合格率、原材料和(hé)能源消耗等,通過數據分析(xī)發現生產中的(de)瓶頸。

(3)調查(chá)員工意見:通過調查員(yuán)工意見,了(le)解員(yuán)工對生產過程中存在的問(wèn)題和(hé)瓶頸的看法。

(4)利用價(jià)值流圖:通過繪製價值流圖,可以清晰地了解每個環節的(de)時間、資源和成本,從而發現不合理的瓶頸。

在實際操作中,可以將(jiāng)上述方法結合使用,以提(tí)高瓶頸識別的準確性和有效性。

2、分析原因:找(zhǎo)到(dào)瓶頸後(hòu),要分析造成瓶頸的原因。例如(rú),如果(guǒ)是設(shè)備故障,可能是設備維護不當或是設備老(lǎo)化;如果是原材料短缺,可能是供應(yīng)商的問題或者(zhě)是采購計劃不周;如果是人員不足或技能不夠,可能是招聘不當或是培訓不足。

在(zài)精益生產價值流分析中,分析原因(yīn)是至關重要(yào)的一步。導致瓶頸的原因可(kě)能有很多種,以(yǐ)下(xià)是一些可能有用的精益生(shēng)產價值流分析原因的方法:

(1)功能設置和分工:在大量生產(chǎn)模式下,部門(mén)按功能設(shè)置,彼此畫地為牢,缺乏對企業運作的宏觀了解。這可能導致每個部門隻關注自身(shēn)的運作,而忽視了(le)整個價值流的分析和改善。

(2)非增值(zhí)活動的認識和判別:管理人員缺乏對增(zēng)值和非增值活動的認識和判別,難以運用係統的觀點對企業的浪費現象進行(háng)分析和改善。在這種情況下,企業需要識別哪些活動是增(zēng)值的,哪(nǎ)些活動是不增值的,並采取措施消除(chú)不(bú)增值(zhí)的活動。

(3)供應商和客戶關係(xì)管理:供(gòng)應商和客戶關係管理(lǐ)不良可能導致價(jià)值(zhí)流中的瓶頸。例如,供(gòng)應(yīng)商可能無法提(tí)供及時的原材料供應,或者(zhě)客戶的需求變化可能導致生產過剩或不足。

(4)係統思考(kǎo)和整(zhěng)體優化:價值流分析需要打破部門(mén)之間的壁壘,從整個價值流的角度出發,係統思考和整體優化。例如,可以分析原材料采購、生(shēng)產、庫存、物流、銷售等各個環節之間的聯係和優化。

(5)人(rén)員技能和(hé)培訓:人員技能不足或缺乏培訓可(kě)能導致價值流(liú)中的瓶頸。例如,操作人員可能無法熟練掌握新設(shè)備或新工藝,或(huò)者管理(lǐ)人員可能缺乏(fá)對精益生產價值(zhí)流管理的理解(jiě)和實踐經驗。

(6)激勵機製和管理製度(dù):企業的激(jī)勵機製和管(guǎn)理製度可(kě)能(néng)影響(xiǎng)價值流中(zhōng)的(de)瓶頸。例如,獎勵機製(zhì)可能偏向於短期目(mù)標而不(bú)是長期效益,或者管理製(zhì)度可能(néng)不利於團隊協作和信息共享。

通過對上述原因的分析,可以找(zhǎo)出導致瓶頸的具體(tǐ)原因,從(cóng)而為采取針對性措施提供依據。

3、製定解決方案:針對每一種原(yuán)因(yīn),製定相應的解決方案(àn)。例(lì)如,如果是設備故障,可以進行設備維修或更換設備;如果是原材料短缺,可(kě)以重新選擇供應商或調整采購計劃;如果是(shì)人員不足或(huò)技能不(bú)夠,可(kě)以重新(xīn)招聘人員或加強員工培訓。

在精益生產價值流分析中,製定解決方案是至關重(chóng)要的一步。以下是一些可能有用的精益生產價值(zhí)流製定解(jiě)決方(fāng)案的(de)方法:

(1)消除浪費:首先,需要確定哪些(xiē)活動是浪費,並采取措施消除這(zhè)些浪費。例如,可以優化產品設計、減少不良品率、降低庫存等。

(2)優化流程:對生產流程進行分(fèn)析,找出(chū)瓶頸和影響效率的(de)環節,並采取措施進行優化。例如,可以優化生(shēng)產線布局、改進工藝流程、提高(gāo)設備利用率等。

(3)提升員工技能和(hé)素質:通過培訓和技能(néng)提升計(jì)劃,提高員工的技能和素質,從而減少操作(zuò)失誤(wù)和故障率。

(4)改進激勵機製:建立合理的激勵機製,鼓勵員工積極參與精(jīng)益生產活動,並分享經驗和(hé)創新想(xiǎng)法。

(5)強化跨部門協作:通過跨部門協作和信息共享,促進各部門之間的合作和協調(diào),從而(ér)提高整體效率。

(6)采用工業工程技術:采用工業工程技術,如精(jīng)益(yì)物(wù)流、六西格瑪等,對生產(chǎn)流程進行深入分析和(hé)優化(huà),提高生產效率和產品質量。

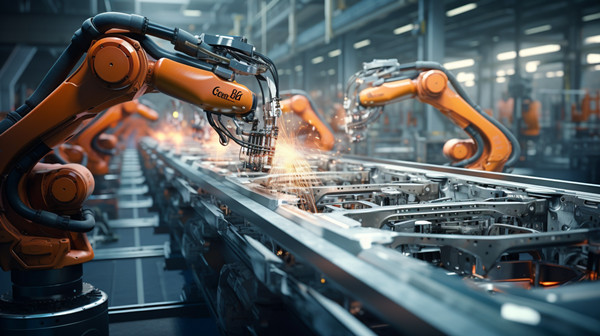

(7)引入自動化(huà)和智能製造技術:通(tōng)過引入自動化和智能製(zhì)造技術,提(tí)高生產過程的自動(dòng)化程度和智能化水平,從而降低人工成(chéng)本(běn)、提高生產效率。

需要注意的是,製定解決方案需要綜合考慮企業的實際(jì)情況和資源狀況,並根據實(shí)際情況采取切實可行的措施。同時,持續(xù)改進和不斷學習(xí)也是製定和實施(shī)解(jiě)決方案的重要因素。

4、實施解(jiě)決(jué)方案:將製定的解決方案付諸實施(shī)。這可能需(xū)要一些時(shí)間和資源,但一旦實施(shī)成功,就可以大大(dà)提高(gāo)生產效率和質量。

在(zài)精益生產價值(zhí)流分析中,實施解決方案是至關重要的一步。以下是一些(xiē)可能有(yǒu)用的精益生產價(jià)值流實施解決方案的方法:

(1)製定詳細的(de)實(shí)施計劃:在製定解決方案後,需要製(zhì)定詳細的實施計(jì)劃,包括時間表、責(zé)任人、所需資源和預算等。

(2)培訓和溝通:對員工進行培訓(xùn)和溝通(tōng),讓員工了解解決方案的意義和實施步驟,並獲取員工的支持(chí)和配合(hé)。

(3)資源投(tóu)入和協調:根據(jù)實施計劃,協調所(suǒ)需的資源,包括人力、物(wù)力、財力等,並確保各(gè)個部門之間的(de)協調和合作(zuò)。

(4)逐步推進和(hé)持續改進:實施解決方案需要逐步(bù)推進,並根據實際情況進行不斷調整和改進。同時,需要密切關注實施過程中出現的(de)問題和困難,並及時采取措施解決。

(5)強化激勵機製:建立激勵機製,鼓勵員工積極參與實施過程,並獎勵優秀表現和成果。

(6)跟(gēn)蹤和評估:對實(shí)施過程進行跟蹤和評估,確(què)保實施計劃得到有效執行。同時(shí),需要對實施成果進行評估和反饋,以便進一步優化和改進。

需要注意的是,實施解決方案需要全體員工的積極參與和支持,需要不斷優化和改進,同時也需(xū)要與企業的戰略目標和願景相一致。

5、監控結果:實施解決方案後,要對其結果進行監控。如(rú)果解決方案成功地解決了瓶頸問題,就可以進一步推廣;如(rú)果解決方案未能達到預期效果(guǒ),就需要重新分析原因並製定新的解決(jué)方(fāng)案(àn)。

在精益生產價(jià)值流分析中,監控結果是(shì)至關重要的一步。以下是一些可能有用的精(jīng)益生產價值(zhí)流監控結果的方法:

(1)監控指標:為了(le)有效地監控精益生產價(jià)值流,需要建立一(yī)套(tào)科學合理(lǐ)的監(jiān)控(kòng)指(zhǐ)標體係。這些指標(biāo)可以包括生產效率、產品質量、庫存(cún)水平、成本等。

(2)數據采集和分析:通過采集和分析這些指標的數據,可以了解精益生產價值流的實際情況和存在的問題(tí)。例如,可以分析生(shēng)產過程中的瓶頸、浪費和成本等,以便采取相應的措施進行改進。

(3)監(jiān)控(kòng)過程:除了監控指標外,還需要對整個(gè)精益生產價值流的過程進行(háng)監控。例如,可以監控原材料的采購、生產(chǎn)計劃的執行、物流和銷售等過程,以便及時發現問題並采取措施解決。

(4)監控時間和頻率:需要(yào)根據實際情況確定監控的時(shí)間和頻(pín)率。一般來說,對於關鍵指標和過程需(xū)要更(gèng)加頻繁地(dì)監控和分析(xī),而對於非關鍵指標(biāo)和(hé)過程可以相應地減少監控頻率。

(5)異常處理和改進:在監控過程中,如果發現異常數據(jù)或問題,需要及時進(jìn)行處理和改進。例如,可以分析異常數據的原因,采取(qǔ)相應的措施進行改進,並跟蹤改進效果。

(6)持續(xù)改進和學習:需要不斷優化和改進監控過程(chéng)和指標體係,並(bìng)從中學習和總結經驗,以便不斷提高精益生產(chǎn)價值流的效率和效果。

需要注意的是,監控(kòng)結果需要與(yǔ)企業的戰略目標和願景相一致,同時也需要與企業的實際情況(kuàng)和(hé)資源狀況(kuàng)相匹配。

總之,精益生產價值流分析是一種非常有效的生產管理方法,可以幫助企(qǐ)業提高生產效率(lǜ)和質量。通過識別並解決生產過程中的瓶頸問題,企業可以最大限度地減少浪費,提高(gāo)整體運(yùn)營效率。

上一篇(piān):精(jīng)益(yì)生產(chǎn)實施:將(jiāng)精益思想融入生產,提高生產(chǎn)效率

關注绿巨人草莓丝瓜樱桃在线视频官(guān)方微信,獲取(qǔ)更多企(qǐ)業管理實(shí)戰經驗

預約專家上門診斷服務

正(zhèng)睿谘詢官方視頻號

金濤說管理視頻號

© 2025 All rights reserved. 廣州绿巨人草莓丝瓜樱桃在线视频企業管理谘詢有限公(gōng)司 免責(zé)聲明:網站部分素材來源於互聯網,如(rú)有侵權,請(qǐng)及時(shí)聯係刪除。  粵公網安備 44010502001254號 粵ICP備13009175號 站點地圖

粵公網安備 44010502001254號 粵ICP備13009175號 站點地圖