400 991 0880

400 991 0880

绿巨人草莓丝瓜樱桃在线视频谘詢集團

免費電話:400 991 0880

專家熱線:13922129159

(微信同號)

固定電話:020-89883566

電子郵箱:zrtg888@163.com

總部地址:廣州市海珠(zhū)區新港東路1068號(廣交會)中洲中(zhōng)心北塔20樓

混亂車(chē)間的(de)真實(shí)寫照

踏入一些(xiē)管理不善的車間,映入眼簾(lián)的便是一片雜(zá)亂無章的景象。物料(liào)隨意堆放,毫無規律可(kě)言。角落裏堆滿了各種紙箱、零件箱,它們(men)東倒西歪,裏麵的物料有的散落出來,與(yǔ)地麵上的其他雜物混在一起(qǐ),想要從(cóng)中快(kuài)速找到所需物品,簡直如同大海撈針(zhēn)。部分物料甚至直接占據了過道,使得本就不寬敞(chǎng)的(de)通道更加狹窄。

車(chē)間通(tōng)道作為人(rén)員和搬運設備自由通行的“生命通道”,如今卻被堵塞得水泄不通。手推車隨意停放(fàng),有的還裝載著未及時轉運的物料,進一步縮減了通(tōng)道(dào)寬度。叉車在這樣的通(tōng)道中通行(háng),需要小心翼翼地左躲右閃,稍不注意就可能碰(pèng)撞到周圍的物品,不僅嚴重影響了物(wù)料的運輸效率,還存在安全隱患。

設備的排列同樣毫無章法,不同類(lèi)型的(de)設備隨意分布在車間各(gè)處,沒有按照生產流程進行(háng)合理布局。這使得物料在不同設備之間流轉時,需要經過漫長而曲折(shé)的路徑,大大增加了運輸時間和成本。一些設備周圍堆滿了(le)工具、半成(chéng)品和廢料,操作人(rén)員在操(cāo)作時不僅活動空間受限,還(hái)容易在忙碌中拿錯工具或出現誤操作。而且,由於設備之間距離不合理,維修人員進行設備維護時也極為不便,延長(zhǎng)了設(shè)備的維修時間,增加了設(shè)備的停機率。

混亂引(yǐn)發的連鎖困(kùn)境

(一)效率“大滑坡”

車間布(bù)局的混亂對生產效率(lǜ)的影響是立竿見影(yǐng)的。由於物料擺放毫無條理,員工每次需要物料時,都(dōu)如(rú)同在(zài)雜亂的倉庫中尋寶,常常要(yào)花費大量時間在各個角落翻找,有時甚至需要將堆(duī)積如山的物(wù)料重新整理才能找到所需物品。這不僅(jǐn)消耗了員工的體力(lì),更嚴重浪費(fèi)了寶貴(guì)的工作時間。據統計,在布局混亂的車間中,員工平均(jun1)每(měi)天花費在尋找物料上的(de)時間可達1-2小時,大(dà)大壓縮了實際用於生產操作(zuò)的時間。

設備布局的(de)不(bú)合理同樣讓員工(gōng)苦不堪言。不同(tóng)工序的設備分散在車間各處,員工在加工(gōng)過程中需要頻繁往返於設備(bèi)之間,搬運物料和半成品。以某機械加工車間為例,原本可以在相鄰設備上依次(cì)完成的鑽孔、銑(xǐ)削和打磨工序(xù),卻因為設備被放(fàng)置在車(chē)間的不同區域,員工每次(cì)搬(bān)運物料都需(xū)要穿越大半個車間,每次搬運耗時數分鍾。這一(yī)來一回,一(yī)天下來,員工僅在設(shè)備間的(de)往返搬運上就浪費了大量(liàng)時間和精力,生(shēng)產效率自然大幅降低。原本一天可以完成100件產(chǎn)品的生(shēng)產(chǎn)任務,在混亂布局下,可(kě)能隻能完成60-70件,嚴重影響了企業的產能和交付能力。

(二)成(chéng)本“節(jiē)節高”

混亂的車間布(bù)局讓生產成本如同失控的火箭,一路(lù)飆升。物料搬運成本首(shǒu)當其衝,不(bú)合(hé)理的布局使得物料搬運距離大幅(fú)增加。為了將(jiāng)物料從存放區搬運到(dào)加工設備處,企(qǐ)業不得不投入更多的人力,增加搬運工人的數量。同時,運輸設備(bèi)如叉車、手推車等(děng)的使用頻率也大幅提高,頻繁的啟動、行駛和搬運操作加速了設備的(de)磨損,使(shǐ)得設備的維修和更換成本不斷(duàn)攀升。例如,某電子製造車間因(yīn)為布局混亂,物料搬運距離比合理布局時(shí)長了近一倍,每月的搬運設備維修費用增加了數千元,搬運工人的加班費用也大幅增長。

設備利用率低下也是成本增加的重要因(yīn)素。由(yóu)於設備隨意擺放,一些設備所處位置偏僻,操作不便,導致這些設備經常處(chù)於閑(xián)置狀態。一台價值昂貴的生產設備,若因為布局問題而無法充分(fèn)發揮其效能,就相(xiàng)當於將大量資金閑置(zhì),造成了設備資源的嚴重(chóng)浪費。以一台價(jià)值50萬元的大型注塑機為例(lì),由(yóu)於布局不合理,其實際使用時間僅為正常情況下的60%,但設備的折舊成本卻不會因為使用時間的減少而降(jiàng)低,這就使得單位產品分攤的設備成本大(dà)幅增加,無形中提高了產品(pǐn)的(de)生產成本。

此外,物料的混亂堆放還容易導致物料損壞和丟失。在雜亂無(wú)章的物料(liào)堆中(zhōng),物料之間相互擠壓、碰撞,很容易造成零部件變形、損壞,無法再用(yòng)於生產。一些小件物料還可能因為堆放混亂而丟(diū)失,企業不得不重新采購物料進行補充。這不僅增加了物料采購成本,還可(kě)能因為采購周期的問題導致生產中斷,進一步增(zēng)加了企業的損失。據核算,混(hún)亂布局(jú)導致車間(jiān)的生產成本相比合理布局的同類型車間高出20%-30%,這對企業的盈利能力造成了巨大的衝(chōng)擊。

(三(sān))質量“亮(liàng)紅燈(dēng)”

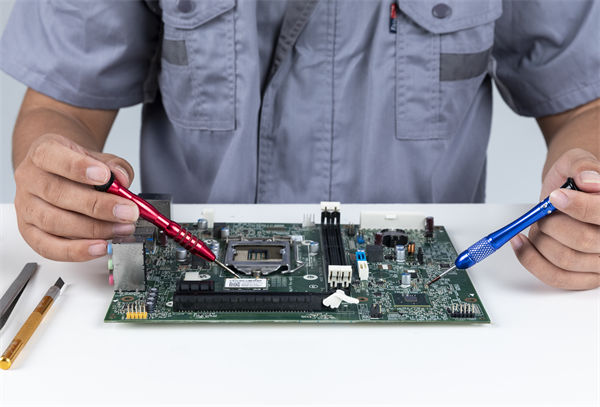

在混亂的車間布局中,產品質量也亮起了“紅燈”。物料隨意堆放(fàng),在搬運和流轉過程中極易受到損傷。比如(rú)一些精密的電子元件,在混亂(luàn)的物(wù)料堆中可能被其他重物壓壞,導致其性能受損。這些受損的元件一(yī)旦被組裝到產(chǎn)品中,就會影響產品的整體性能(néng)和穩定性,使得產品(pǐn)在後續的檢測中出現大(dà)量(liàng)不合格品。某電子產品製(zhì)造企業就曾因為車間布局混亂,物料管理不善,導致一批產品在抽(chōu)檢時次品率高達20%,遠(yuǎn)遠超出正常水平,大量產品需要返工或報廢(fèi),不僅浪費了大量的人(rén)力、物力和時間,還嚴重影響了企業的生產進度和(hé)交付計劃。

車間通道堵塞,通風不暢,也給產品(pǐn)質(zhì)量帶來了隱患。在這樣的環境中,灰塵和雜物容(róng)易(yì)彌漫在生產區域,對於一些對環境要求較(jiào)高(gāo)的產品,如食品、藥品、精密儀器等,這些灰塵和雜(zá)物可能會造成產品汙染(rǎn),影響產品(pǐn)質量。例(lì)如,在(zài)食品生產車間,混亂的布局導致通道堵塞,通風不良,空氣中(zhōng)的灰塵(chén)和細菌容易落在食品原料和半成品上,增加了食品被汙染的風險,可能(néng)引發食(shí)品安全(quán)問題,對(duì)消費者的健(jiàn)康構成威脅,同時也會損害(hài)企業的品牌形象(xiàng)和市場聲譽。

(四)員工(gōng)“很受(shòu)傷”

在混亂的(de)車間環境中工作,員(yuán)工無疑是最大的受害者。他們(men)每天要花費大量(liàng)體力和精力在無效的搬運和(hé)查找工作上,工作強度大幅增加。為了完成生產任務,員工常常需(xū)要加班加點(diǎn),休息(xī)時間被嚴重(chóng)壓縮。長期處於這種(zhǒng)高強度、高壓力的工作環境(jìng)下,員工的工作積極性和滿意度大幅降低,對工作產(chǎn)生(shēng)了抵觸情緒。

這種消極情緒直接反映在員工的工作態度和行(háng)為上,缺(quē)勤(qín)率和(hé)離職率不斷上升。據(jù)人力資源部(bù)門統計,布局(jú)混亂車間的員工離職率相比其他管理(lǐ)良好的(de)車間高出30%-40%,新員工入職(zhí)後也很難長期(qī)留(liú)存。頻繁(fán)的人員(yuán)流動不僅增加了企業的招聘、培訓成本,還會影響團隊的穩定性和凝聚力(lì),導致生產過程中出現溝通(tōng)不暢、協作困難等問題(tí),進一步影響企業的生產效率和產品質量。例如,某製造企業因為車(chē)間環境混亂,員工離職率居(jū)高不下,新員工又難(nán)以(yǐ)快(kuài)速適(shì)應工作,導致生產(chǎn)線上經常出現操作失誤,產品次品率上升,企業(yè)的生產經營陷入了惡性循環。

車間(jiān)布局混亂帶來的效率(lǜ)低下、成本增加、質量隱患和員工消極(jí)等問題,已經成為企業發展道路上的巨大障礙。要想突破這(zhè)些困境,實現企業的可持續發展,引入精益生產理念,重構(gòu)車間布局勢在必行。如果你(nǐ)正為車間布局問(wèn)題而煩惱,不妨聯係我們,讓我們(men)用專業的精益生產知識,為你的企業量身定製最優(yōu)布局方案,助力企業騰飛。

精益生產閃(shǎn)亮登場

當車間在混亂布局的泥沼中苦苦(kǔ)掙紮時,精益生產宛如一道劃破黑夜的曙光,為企業帶來了走(zǒu)出困境的希望。精益生產起源於20世紀中葉的日本豐田汽車公司。當時,日本汽車工業在二戰後百廢待興,麵臨著資源匱乏、市場(chǎng)需求多樣(yàng)化等諸多挑戰,無法與美國的大規模生產模式相抗衡。豐(fēng)田公(gōng)司的大野耐一等人為了尋(xún)求突破,經過多年的探索和實踐,逐步創立了(le)豐田生產方式(TPS),並在後續的發展中,被美國麻省理工學院研究(jiū)小組命名為“精益生產”。

精益(yì)生產的核心目標是通過消除生產過(guò)程中的一切浪費,以最小(xiǎo)的資源投入,包括人力、物力、時間和空間等,創造出盡可能多的價值(zhí),從而滿足客戶需求。這裏所說的浪費,涵蓋了生產過程中的各個方麵,如過量生產,即生產超出客戶需(xū)求的產品,導致(zhì)庫存積壓;等待,指人員或設備因各種原因處於閑置等待狀態;運(yùn)輸,不合理(lǐ)的物料運輸路線和(hé)方式,增加了運輸成本和時間;庫存,過(guò)多的原材(cái)料、在(zài)製品和成(chéng)品庫存,占用了(le)大量資金和空間;動(dòng)作,員(yuán)工不必要或不(bú)合理的操作動作,浪費了體力和時間;加工不良,生產出不合(hé)格產品,需要返工或報廢,浪費了原材料和加工成本;未被充分利用的員工創造力,員工(gōng)的智慧和創(chuàng)新能(néng)力未(wèi)能得到(dào)充分發揮。精益生產通過識別和消(xiāo)除這些浪費(fèi),實現生產(chǎn)流程的優(yōu)化,提高生產效率和質量,降低成本,增強企業(yè)的競爭力。

精益生產重構布局的方法和原則(zé)

(一)價值流(liú)分析,精(jīng)準(zhǔn)定位問題

價值(zhí)流(liú)分析(xī)是精益生產中識別浪費和優化流程的關鍵工具。在重構(gòu)車間布局時,它能幫助企業全(quán)麵審(shěn)視從原材料采(cǎi)購到產品交付的整(zhěng)個生(shēng)產過程。通過繪製價值流圖(tú),企業(yè)可以清晰地看到物料和信息的流動(dòng)路徑,識別出(chū)其中不創造價值的活動,如物料的等待、運輸、過量庫存等。

以一家電子產品製造企業為例,在進行價(jià)值流分析時,發現某款產品在生產(chǎn)過程中,物料在不同工序之間的等待時間長達數小時,原因是工序之間的銜接不合理,設備布(bù)局分散。通過對價值流圖的深入分析,企業找到了問題的(de)根源,並針對性地提出了(le)改進措施,如調整設備布局,使(shǐ)相關工序更(gèng)加緊密,減少物料等(děng)待(dài)時間,從而(ér)提高(gāo)了整體生產效率。價值流分析就像是給車(chē)間生產做了一(yī)次全麵的“體檢”,精準(zhǔn)地找出了問題所在,為(wéi)後續的布局重構提供了明確的方向。

(二)七大原則(zé),構建高效布局

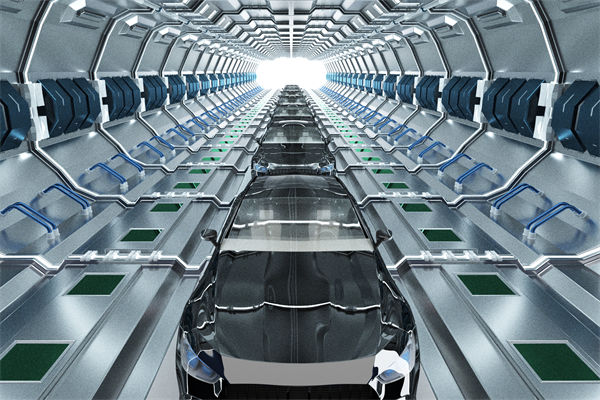

精益車間布局(jú)遵循七大原則,這些原則是打造高效車間布局的基石。流暢原則強調各工(gōng)序的有機結合,將相關聯工序集中放(fàng)置(zhì),實(shí)現流水化布局,使生產過程如同一股順暢的水流,毫無阻礙。在汽車製造企業的總裝車間,將車(chē)身裝配、內飾安裝、零部件組裝等(děng)相(xiàng)關工(gōng)序緊密排(pái)列,讓汽車在生產線上能夠快速、連續地進行組裝,大大提高(gāo)了生(shēng)產效率。

最短距離原則旨在盡量減少物料和人(rén)員的搬運距離,避免(miǎn)流程(chéng)交叉(chā),實現直線運(yùn)行。在一家機械加(jiā)工車間,通過合理規劃設備位置,將原材料存放區、加工(gōng)設備(bèi)和成品暫(zàn)存區按照加工順序直線排列,物料搬運距(jù)離相比之前縮短(duǎn)了近一(yī)半,不僅節省了搬運時間,還(hái)降低了(le)搬(bān)運過程中物料受損的風險。

平衡原則要(yào)求工站之間資源配(pèi)置和速率配置盡量平衡,避免出現某個工序產能過高或過低的情(qíng)況。在電(diàn)子產品組裝車間,通過對各組裝工序的時間(jiān)和(hé)工作量進行精確測量和分析,合理分配人員和設備,使(shǐ)每個工站的工作負荷基本(běn)相同,生產線的平衡(héng)率得到了顯著提高,有效減少了員工的等待時間和在製品積壓。

固定循環原(yuán)則致力於減少(shǎo)諸如搬運、傳遞等不增值的活動,讓生產過程更加緊湊高效。在服裝生產車間,采用單(dān)元化生產方式,將裁剪、縫製、熨燙等工序集中在一個單元內完成,減少了半成品在不同工序之間的搬運次數,提高了生產效率。

經濟產量原則充(chōng)分考慮最小批量生產的情(qíng)形,盡可能合理利用空間,減少地麵放置。在一些小批量、多品種的零部件生產車間,采用立體貨架和(hé)小型周轉箱,將物料進行分類存放和管理,既節省(shěng)了空間,又便於物料的(de)快速取用和流轉。

柔韌性原則確保布局方案對未來變化具有充分的應變力(lì),具備彈性。對於市場需求變(biàn)化較快的3C產品製(zhì)造企業(yè),采用可移(yí)動的設備(bèi)和模(mó)塊化(huà)的生產線布局,能夠根據市場需求快速調(diào)整生產產品的種類和產量,靈活應(yīng)對市場變化。

防錯原則從硬件布局上預防錯誤,減少生產上的(de)損失。在食品加工車間,通過設置專門的物料分揀區域和清(qīng)晰的標識,避免員工在配料過程中出現錯誤,提高(gāo)了(le)產品質量的穩定性。

(三)多樣方式,靈活適配需求

精益(yì)車間布局有七種方式,每(měi)種方式都有其獨特的優勢和適用場景。逆時針排布鼓勵員(yuán)工采用(yòng)一(yī)人完結作業方式,實現一人多機。在電子元(yuán)器件生產車間,由於大部分作業員是右撇子,逆時針(zhēn)排布使得(dé)員工在進行下一道加工作業時,工裝夾具或零部(bù)件在左側,操作雖不太方便,但卻促使員工自然地走到下一工位,實現巡回作業,提高了工作效率和設備利用率。

出入口一致,即原材料入口(kǒu)和成品(pǐn)出口在一起,這不僅有利於減少空手浪(làng)費,還能(néng)提高生產線平衡率。在家(jiā)具製造車間,采用出入口一致的布局方式,當工人完成(chéng)一件產品的加工後,能立刻在同(tóng)一位置取到新的原(yuán)材料進行加工,避免了空手往返的時間浪費。同時(shí),這種布(bù)局使得生產線(xiàn)呈現類似“U”的形狀,各工序距離相近,工人可以同時操作多道工序(xù),提高了工序分配的靈活性和(hé)生產線(xiàn)平衡率。

避免孤島型布(bù)局,因為這種布局會將生產線分割成單獨(dú)的工(gōng)作(zuò)單(dān)元,單元之間相(xiàng)互隔離,無法互相協助。在機械製造企(qǐ)業中,如果將不同加工工序的設備(bèi)分隔(gé)成孤島型布局,當某個(gè)工序出現問題時,其他工序的工人無法及時提供幫助,會導致生產中斷,影響整體生產效率。

避免鳥籠型布(bù)局,這種布局往往沒有考慮物流和人流的順暢,用機器(qì)設備或工作台將作(zuò)業員圍在中間,使物(wù)流不(bú)順暢,在製品增加,單(dān)元之間相互支援困難。在一些(xiē)小型電子產品組裝車間,曾經采(cǎi)用鳥籠型布(bù)局,結果導致物料運輸通道狹窄,在(zài)製品(pǐn)堆積在生產線周圍,不僅影(yǐng)響了生產效率(lǜ),還增加了管理難(nán)度。

花瓣型布局由多個(gè)單元(yuán)共同組成,按照“兩個遵守、兩個回避(bì)”原則布局,有助於提高單元間的互相協助,提升生(shēng)產線平衡率。在玩具製造企業,采用花瓣型布局,將不(bú)同的生(shēng)產單元圍繞中心區域(yù)排列,各個單元之間緊密協作,當某個單元的生產任(rèn)務較重時,其他單元的員工可以及時提供支援,就像接力賽一樣,確保了生產線的高效運行(háng)。

“一個流”生產線布局(jú)追求物料搬運成本最小化、空(kōng)間有效利用、勞動(dòng)力有效利用以及便於信息溝通。通(tōng)過將設備(bèi)布局成“U”型,實現產品在生產過程中的小批量輪轉甚至單件流動,減少在製品數量。在(zài)手機製造企業的組裝生產線,采用“一個流(liú)”布局,產品在生產線上(shàng)一件一件地流(liú)動,減少了在製品庫存,縮短了生產周期,提高了生產效率和產品質量。

“U”型布置是精益生產中常見(jiàn)的布局方式,相比(bǐ)傳統的(de)“一”字(zì)型生產(chǎn)線布置,它減少了步行浪費和(hé)工(gōng)位數,縮短了生產周期,提高了效率,還便於培養多能(néng)工。在汽車零部件加工車(chē)間,采用“U”型布(bù)置,工人可以在一個相對緊湊的區域內操作(zuò)多台設備,減少了在設備間(jiān)的步行距離,同時也方便了工人之間的協作和溝通。

成功案例見證精益奇跡

眾(zhòng)多企業的實(shí)踐已(yǐ)經充(chōng)分證明了精益生產重構(gòu)車(chē)間布局的巨大威力。以東莞一家電子廠為例,在引入精益生產理念之前(qián),車間布局混亂,物料搬運距離長,生產線(xiàn)之間的銜接不順暢,導致生(shēng)產效率低下,生產成本居(jū)高不下。為了改變這一現狀(zhuàng),該廠邀請專業的精益生產谘(zī)詢團(tuán)隊,對車(chē)間進行全麵改造。

谘詢(xún)團隊首先運用價值流分析工具,對(duì)整個生(shēng)產過程進行了詳細梳理,找出了存在的浪費和瓶頸環節。他們發現,物料在不同工序之間(jiān)的等待時間過長(zhǎng),部分設備的利用率極低(dī),這些問題嚴重影響了(le)生產效率。針對這些問題,谘(zī)詢團隊根據精益布局(jú)的七大原則,對車間進行了重新規劃。

他們調整了設備的布局,將相關工序的(de)設備集中放置,形成了流暢的生產線,大大縮短了物料的搬運距離和(hé)時間。同時,引入了單元化生產的概念,將生產過程劃(huá)分為多個獨立(lì)的單元,每個單元負責完成一個完整的(de)工序,減少了物料在生產線上的轉運(yùn)和(hé)等待時間。此外,還對員工進行了全麵的培訓,讓他(tā)們(men)深入理解精(jīng)益生產的理念和方法,積極參與到車間布(bù)局(jú)的優化和生產流(liú)程(chéng)的改(gǎi)進中。

經過精益布局項目的實施,該廠取得了令人矚目的成(chéng)果。生產線(xiàn)的生產能力提高了30%,原本一天隻能生產800件產品,現在可以達到1040件。生產周期也大幅縮短,從原來(lái)的平均5天(tiān)縮短至4天,產(chǎn)品(pǐn)能夠更快地交付到客戶手中。成本降低了15%,其中物料搬運成本降(jiàng)低了30%,設備利用率提高了20%,大大節省了企業的運營成本(běn)。員(yuán)工的工作環(huán)境得到了(le)極大(dà)改善,工作強度降低,工作積極性和滿意度大幅提升,離職(zhí)率相比之前降低了20%,團隊的穩定性和凝聚力明顯增強。

在汽(qì)車製造行(háng)業,豐田汽(qì)車公司的精益生(shēng)產實踐更是成為了全球(qiú)製造業學習的典範。豐田(tián)公司通過對車間布局的精心設計和持續優化(huà),實現了生(shēng)產效(xiào)率和(hé)質量(liàng)的雙重提升。在豐田的生產車間裏,設備布局緊湊合理(lǐ),物料配送準時高(gāo)效(xiào),員工操作規範有序(xù)。以豐田的發動機裝配車間為例,通過采用“一個流”的生產布局,發動機零部件在生產線(xiàn)上一件一件地流動,幾乎沒有在製品庫存,生產(chǎn)周期大幅縮短。同時(shí),通(tōng)過設置防錯裝置和員工的自主(zhǔ)質量控製,發動機(jī)的裝配質量得到了極大(dà)保障,次品率控製在(zài)極低的(de)水平。據統計,豐田汽(qì)車的生產效率相比同行業平(píng)均水平高出30%-40%,產品質量也一直處於(yú)行業領先地位,這使得(dé)豐田汽車在全球市場上贏得了極高的聲譽和市(shì)場份額。

開啟精益轉型(xíng),立即谘詢

精益(yì)生(shēng)產通過(guò)價值流分析、遵循七(qī)大布局(jú)原則以及靈活多樣的布局方式,為企業重構車間最優布局提供了係統而有效(xiào)的方法。它不僅能夠顯著提升生產效率、降低成本、提高(gāo)產品質量,還能改善員工的工(gōng)作環境,增強(qiáng)企業的競爭(zhēng)力。如(rú)果你正為車間布局混亂、效率低(dī)下而煩惱,不要猶豫,立即聯係我們(men)。我們作為專業的精(jīng)益生產谘詢顧問團隊,擁有豐富的經驗(yàn)和專業的知識,將為你量身定製專(zhuān)屬的精益(yì)生(shēng)產解決方案,助力你的企業實現(xiàn)質的飛躍,在激烈的市場競爭中脫穎而出。

關注绿巨人草莓丝瓜樱桃在线视频官(guān)方微信(xìn),獲取更多企(qǐ)業管理實戰經驗

預約專家上門診斷服務

绿巨人草莓丝瓜樱桃在线视频(ruì)谘詢官方視頻號

金濤說(shuō)管理視頻號

© 2025 All rights reserved. 廣州绿巨人草莓丝瓜樱桃在线视频企業管(guǎn)理谘詢有限公司 免責聲明:網站部分素材來(lái)源於互聯網,如有侵權,請及時(shí)聯係刪除。  粵公網安(ān)備 44010502001254號 粵ICP備13009175號 站點地圖

粵公網安(ān)備 44010502001254號 粵ICP備13009175號 站點地圖