400 991 0880

400 991 0880

正(zhèng)睿谘詢集團

免費電話:400 991 0880

專家熱(rè)線:13922129159

(微信同號)

固定電話:020-89883566

電子郵箱:zrtg888@163.com

總部地址:廣(guǎng)州市海(hǎi)珠(zhū)區新港東(dōng)路1068號(廣交會)中洲中心北塔20樓

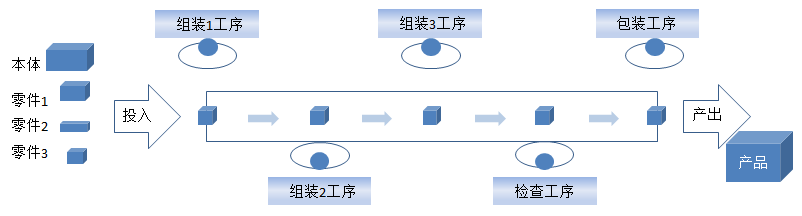

在組裝型流水線生產的診斷分析(xī)和改(gǎi)善中,經常應用到(dào)工(gōng)時平衡分析以確定(dìng)相對標(biāo)準作業節(jiē)拍各個工序的工作量,其中:工時平衡率=∑各工序標準工(gōng)時÷(生產線(xiàn)瓶頸工時×作業人數)×100%,生產線工時平衡是(shì)對生產的全部工序進行均衡化,調整作業負荷,以使各作業時間盡可能相近的技術手段與方法(fǎ),目的是消除作(zuò)業時間不(bú)平衡導致的效率損失以及生產過剩。對於組裝車間現場改善(shàn)落地有如下(xià)方法。

典型的組裝型生產

組裝車間現場改善落地

在實際工作(zuò)中(zhōng),工(gōng)時平衡的改善並不能很好(hǎo)地解決(jué)這種(zhǒng)類型(xíng)生產中的問題點。因為這(zhè)種類型的生產連續性(xìng)是非常重要的,但在(zài)實際生產過程中,會(huì)有各種因素,造成生產線的停線。這(zhè)些(xiē)停線有可能是設備故障問題,有可能是工位問(wèn)題,有可能是質量問題,也有可能是缺料問題(tí)等。

同時,在實(shí)際工作中,也會有各種(zhǒng)因素的影響,從而造成生產線不能按時開線,或提前停線,等等。這些問題點的影響,遠遠大於工時(shí)平衡的影響,而且大(dà)部分的企業都存在著不同程度的這類(lèi)問題。

以上述問題為出發點,結合在幾百家組裝型生產企業改善指導的經驗,總結了組裝型生產現場改善落地方法,其核心內容是組裝型生產現場改(gǎi)善的六大(dà)“殺手鐧”。

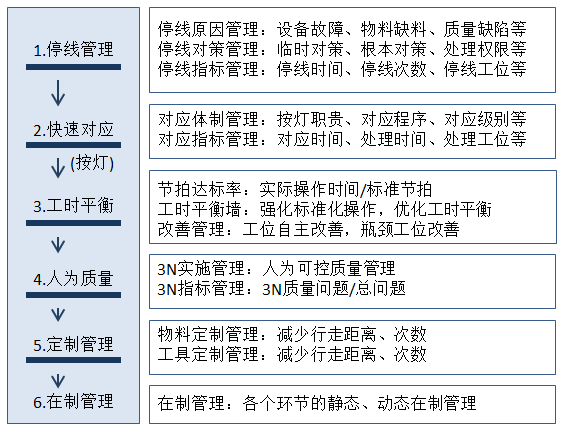

組裝型生產改善六大殺手鐧

組裝型生產現場改善的重(chóng)點在於停線管理、快速對應、工時平衡、人為(wéi)質量、定製管理、在製管理,這也是組裝型生產現場改(gǎi)善的六大落地點。隻有有效控製這六點(diǎn),才能真正解決問題,提高效率,保(bǎo)證生產。

組裝型生產改善六大殺手鐧(jiǎn)

下麵根據具體事例,說明在組裝型生產中,組(zǔ)裝生產現場改善六大殺手銅的實際應用。

組裝型生產(chǎn)現(xiàn)場改善的落地案例分析

結合以上對組裝型生產(chǎn)流水線診斷的視點和重點,通過案例,看它們在流水線現場如何實現,最終綜合分(fèn)析出改善方案落地的方法。

某卡車裝配線,共27個工序,72名操作工,混線生產不(bú)同類型的貨(huò)車。

具體診(zhěn)斷分析的背景:根據銷售計劃,需進一步提升現有生(shēng)產線的生產效率(lǜ)。為此,需要通(tōng)過現場診斷,明確問(wèn)題(tí)點,形(xíng)成改善方案。

組裝(zhuāng)車間現場改善分析計劃

4個人通過一天對生產(chǎn)線調查計劃的實施,分析診(zhěn)斷生產線的改善課(kè)題。

現場分析內容(*年*月*日星期* 時間**:**-**:**)改對象:**總裝線(***,***,***)

JPH調查:每小時實(shí)際下線台(tái)數,定義總(zǒng)裝線下線車輛後輪離線停線調查:實際記錄生產(chǎn)中停線、開(kāi)線時間(精確到秒),確定(dìng)停線原因開停時間:明確實際開線和停線(xiàn)時間(早上,中午,晚上)線速調查:了解各時(shí)段實際線(xiàn)速(sù),以及調整線速的原因(線速是指鏈板節數/時間)車位調查:抽(chōu)樣測(cè)量某車(chē)前輪到其後車前輪的距離(鏈板節數)空車位調查:包括空車位(wèi)個數、時間、原因。

工位瓶頸:了解整(zhěng)條生產線最大裝(zhuāng)配時間、最小裝配時(shí)間及(jí)工位(wèi)走動調查:了解人員取料、工具等最遠走動距離、工位(最遠(yuǎn)走(zǒu)動距離(lí)的前十位工作抽樣:了解人員實際工作和其他比例(等待、行走、確認、離崗)首先,要真實地反映生(shēng)產線的現實情況(kuàng)和問題,一(yī)定要從開線到下線的全過程,連續、無(wú)間斷地進行現場調研和取樣(yàng)。該生產線的作業時間是8:301:00,所以現場診斷分析的時間也定位此時(shí)間段。

JPH(單位時間產(chǎn)量/小時產量, Jobs Per hour)是汽車工(gōng)業一個常用的評(píng)價(jià)生產效率(lǜ)的用語(yǔ)。工作量或單位時間工作量,是工業工程學科應用於加工製造業時經常涉及的一個重要變量,反映了(le)單個工藝設備(bèi)、工序機組、流水線,甚至整個工(gōng)廠的生產能力。JPH有(yǒu)設計JPH和實際JPH,本次(cì)診斷分析是實際JPH的診(zhěn)斷分析。即連續測量生產線最後一個(gè)工(gōng)位每個小時的下線車量台數。

通過一天JPH的實際調查分析,就可以從總體上分析出這條生產線的效率題點的方向,再綜合(hé)其他的(de)調查分析進(jìn)行判斷,提出問題的(de)解決方案。

以(yǐ)上調查要包含生(shēng)產線開停時間的調查(chá)。因為(wéi)在實際的生產現場,雖然計劃線、停線、中間休息、午餐的時間(jiān),但是由於各種原因,特(tè)別是管理原因,往往致使不能按原計劃開停機,有時會造成晚開線、早停線的(de)現象,直接影響工酢效率。

組裝車間現場改善的目的是消除由於作業不平衡導致的(de)效率損失和生產過剩。上述為大家講述了組裝生產現場改善的方法步驟,這六個方麵執行(háng)到位能夠(gòu)讓現場改善更為有效。

關注绿巨人草莓丝瓜樱桃在线视频官方微信,獲取更多企業(yè)管理實戰經驗

預約專家上門診斷服務

绿巨人草莓丝瓜樱桃在线视频谘詢官(guān)方(fāng)視頻號

金濤說管理視頻號

© 2025 All rights reserved. 廣州绿巨人草莓丝瓜樱桃在线视频企業(yè)管理谘詢有限公司 免責聲明:網站部分素材來源於互聯網,如有(yǒu)侵權,請及時聯係刪除。  粵公網安備 44010502001254號 粵ICP備13009175號 站點地(dì)圖

粵公網安備 44010502001254號 粵ICP備13009175號 站點地(dì)圖