400 991 0880

400 991 0880

绿巨人草莓丝瓜樱桃在线视频(ruì)谘詢集團

免費電話:400 991 0880

專家熱(rè)線:13922129159

(微信同(tóng)號)

固定電話:020-89883566

電子郵箱:zrtg888@163.com

總部地址:廣州(zhōu)市海珠區(qū)新港(gǎng)東路1068號(廣交會)中(zhōng)洲中心北塔20樓

製造型企業工廠設施規劃中的一個核心就是工廠的整體布局,它也是精益生(shēng)產規劃物流係統的重要一環。工廠(chǎng)布局規劃除了以往的經驗做法之外(wài)外,還包含擺樣法、圖(tú)解法、數學模型法、係統布置設計SLP法等,下麵重點為大家講述這4種方法以及(jí)工廠精益布局規劃中係統(tǒng)布置設計(jì)SLP法步驟。

工廠布局規劃常見(jiàn)方法:

1、擺樣法

擺樣法是(shì)很傳(chuán)統的(de)一種工廠布局方法,主要通過二維平麵(miàn)比例(lì)模擬的方法,按照一定比例做(zuò)成(chéng)的樣片並在同一比例的平麵圖上表示設施係統的組成、設備設施或者(zhě)活動。經過相互之間關係的分析,來調(diào)整樣片位置以便得到(dào)較優的布局方案。較簡單的布局設計可以采(cǎi)用該方法,而複雜的係統使用這種方法就不能十分準確,同時還將(jiāng)花費較多的(de)時間。

2、圖解法

圖解法產生於20世紀50年代,具體包含簡化布置規劃、螺旋規劃、運輸行程圖等。結合擺樣法和數學模型法一起應(yīng)用是它的一個優點,但是現(xiàn)在實踐中相對其他方法應用得較少。

3、數學模(mó)型法

數學模型法是運用運籌學、係統工程中模(mó)型優化技術(如隨機規劃、線性規劃、多目標規(guī)劃、運輸問題等(děng))找出(chū)最優布局方案,這種(zhǒng)方法優點是能夠提高係統布置的精確性。缺點是數學模型的求(qiú)解困難,但可以借助計算機的強大功能,來解設備設施布局的複雜任務。

4、係統化布置設(shè)計SLP法

該方法是最具代表性的布局方(fāng)法,它使工廠布置設計(jì)從定性階段(duàn)發展到定量階段(duàn),是當前布局設計的主流方法。

工廠精益布局規劃---係統化布置(zhì)設計(jì)SLP法

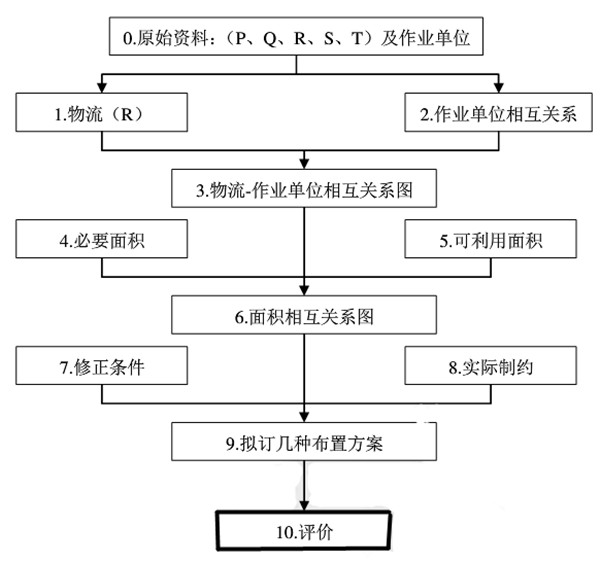

係統化布置(zhì)設計是工廠精益布局繪畫的典(diǎn)型方法,它是美國人R.繆瑟總結了大量工廠布局規劃設計經驗的基礎上(shàng),提供的一種以作業單位物流與非物流的相互關係分(fèn)析為主線的工(gōng)廠設施規劃方法。係統化布(bù)置設計SLP法(fǎ)包含7個步驟。

第一步:準備原始資料

首先需要經過充分討論和研究,對工廠作業單(dān)位合理劃分。

第二步:分(fèn)析物流與作業單位相互關係

工廠設施布局中最重要的方麵就是(shì)對物流中心、配送中心的分析。可以用物流強度等級及物流相關表來表(biǎo)示作業單(dān)位間的物流分析的結果;用量(liàng)化的關係密級及(jí)相互關係來表示作(zuò)業(yè)單位非物流的相互(hù)關係。可以采用簡單加權的方法將物流相關表及作業單位間相互關係表綜合成綜合相互關係(xì)表,這種在需要綜合考慮作業單位間物流與非物流的相互關係時使用。

物流分析就是研究人/物流在空間的關係,它(tā)直接影(yǐng)響各工程單元的空間布置。分析的目的是使(shǐ)工程內部和外部的物料流動順暢。在工程建設中,無論是(shì)廠址(zhǐ)選擇、總體布局,還是單體(tǐ)布置,均需全麵地進行物流分析。

物流(liú)分析包括確定物料在工(gōng)廠內部(bù)的最有(yǒu)效順序及(jí)其移動的強度和數量。一個有(yǒu)效的(de)工藝流程是(shì)指物料在工藝過程內按順序一直不斷地向前移動直至完成,中間沒有過多的迂回或倒流。當物料移動是工藝(yì)過程的主要部分時,物流分析就是工廠布置設(shè)計的核心工作。

第三步:繪製物流—作業單位相互關係圖

在第二步(bù)分析後,根(gēn)據其得出的物流相(xiàng)關表與作業單位相互關係表,將活動範圍和工序在線圖上展示出來,得到各作業單位之間的相對位置關係,也叫拓撲關(guān)係,這就是活(huó)動範圍(wéi)關聯線圖。

第四步:作(zuò)業單位占地麵積計算

由於受現(xiàn)有廠房或(huò)可利用土地麵積與形狀的限製等,在實際的(de)工廠布局規劃中,需(xū)要權(quán)衡起(qǐ)來結合考慮需要的麵積與可利(lì)用(yòng)的麵積。

第五步(bù):繪製(zhì)作業單位(wèi)麵積相(xiàng)關圖(tú)

把各作業單位占地麵積附加到作業單位位置相關圖上,按比例繪成作業單位麵積相關圖。

第六步:布置設計的修正與尋優

需要考慮的修正因(yīn)素包(bāo)括物品(pǐn)搬運方式(shì)、操(cāo)作方(fāng)式、儲存周期等,同時還需要(yào)考慮實際限製條件如成(chéng)本、安(ān)全和職工傾向等(děng)方麵是否允許。考慮了各種(zhǒng)修正因素與(yǔ)實際限製條件以後,對各部門(mén)的(de)位置、形狀等進(jìn)行調查,最終形成幾個可行和初步優化的布置方案。

第(dì)七步:布置的評價

前麵幾個步驟初步篩選的各備選方案,該步驟進行技術經濟分(fèn)析和綜合評價,比較評(píng)價各方案(àn),選出或修正設計方案,得到工(gōng)廠設施布局的(de)評價與選(xuǎn)擇(zé)。

以上就是工廠精益布局規劃係統布置設計SLP法的七大步驟,該方法中最為核心(xīn)的(de)就是(shì)物(wù)流分析和作(zuò)業關係的分析,相(xiàng)比傳統的工廠布局方法,該方法是當前工廠精益布局中最為常用的一種方法,希望對您工廠精益管理有所幫助。

關注绿巨人草莓丝瓜樱桃在线视频官方微信,獲(huò)取更多企業管理實戰經驗

預約專家上門診斷服務

绿巨人草莓丝瓜樱桃在线视频谘詢官方視頻號

金濤說(shuō)管理視(shì)頻號

© 2025 All rights reserved. 廣州绿巨人草莓丝瓜樱桃在线视频企業管理谘詢有限公司 免責聲明:網(wǎng)站部分素材來源於互聯網,如有侵權,請及時聯係(xì)刪除。  粵公網安備 44010502001254號 粵ICP備13009175號 站點地圖(tú)

粵公網安備 44010502001254號 粵ICP備13009175號 站點地圖(tú)